一貫生産

当社では、さまざまな工程を適用することでお客様のニーズに合わせた加工を実現できる自社設備をご用意しております。

材料切断や工作機械をはじめ、レーザー溶接、溶剤洗浄、物理研磨、電解研磨、不動態化処理、純水、そして超純水洗浄などの設備を備えております。

これらの設備を組み合わせ、柔軟に工程を選択することで、お客様の要求に最適な処理を提供することが可能です。お客様の製品やプロジェクトに合わせて、最適な工程を選び出し、高品質な加工を実現することができます。

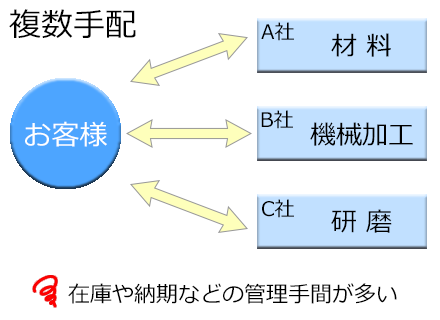

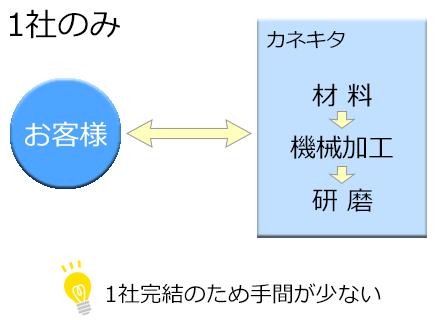

一貫生産の特徴

- 一社で完結する為、工程ごとに入庫/出庫が都度発生せず中間品の在庫管理も不要

- 工程ごとに納期管理や伝票処理をする必要がないので、管理工数を大幅に削減

- 品質管理業務の削減、自社にて次工程のノウハウを持っているからこそ可能となる品質があります

- 調達業務の削減、横持ち時間の短縮、運送トラブルの撲滅、トラブル発生時の対応の速さ

- 機械加工の次工程である研磨工程も社内に有るので、研磨しろや仕上がり面粗度を研磨部署と打ち合わせを行いお客様の要求に達成する事が可能

代表的なフロー

ワークフローにある全ての工程に対応可能です。

加工のみ、研磨のみなどのご要望にもお応えすることが可能です。

加工のみ、研磨のみなどのご要望にもお応えすることが可能です。

| 01 設計 |

必要に応じてお客様の要求される仕様をCADや3次元解析などを駆使して具現化します。 |

| 02 素材調達 |

図面に基づいた素材を準備します。 使用環境や目的に応じて素材を提案することも致します。 |

| 03 機械加工 |

図面に基づいて機械加工し、ご要求に応じた形状に仕上げます。 |

| 04 脱脂洗浄 |

環境に配慮した密閉型洗浄器により脱脂洗浄を行います。 |

| 05 工程中検査 |

外観、寸法等に関しお客様の仕様、及び図面との整合性を検証します。 |

| 06 研磨処理 |

オリジナリティに富んだ研磨技術により表面粗さ、平滑性及び光沢等、お客様のご要求される研磨品質を実現します。 |

| 07 中間洗浄 |

純水を用いた洗浄を実施します。 |

| 08 溶接 |

クリーンな環境下で焼けの無い均質な溶接を行いますので、半導体部品などの清浄性を要求される部品の溶接には最適です。 |

| 09 最終洗浄 |

超純水製造装置から社内の隅々にまで純水が供給されており、パーティクルの無い清浄度の高い洗浄をご提供いたします。 |

| 10 乾燥 |

クリーンオーブンにて乾燥します。 |

| 11 検査 |

製品検査はクリーンルームまたは温度管理された環境下で行います。 最新鋭ツールを駆使した高精度で信頼性の高い測定技術、 並びにマイクロスコープ等による外観検査のルーチン化など、ユーザー各位から絶大な信頼を得ております。 |

| 12 組み付け |

部品の組み付けもまたクリーンルームでおこなわれ、特に高い清浄グレードを要求される場合には、クリーンルーム内に敷設のクリーンベンチ内で組み付けを行っております。 |

| 13 最終検査 |

顕微鏡による目視等、最終検査を実施します。 |

| 14 包装 |

クラス100~1000のクリーンルームで実施され、清浄性の高いポリエチレンバッグに包装し密封処理しますのでパーティクル汚染の心配はありません。 |